1.本发明涉及吸气式高超声速飞行器,尤其是涉及实现排移前体附面层的倒置双模块下颌式内转进气道/类锥前体一体化设计方法

背景技术:

2.高超声速飞行器是一种巡航飞行速度可达到5倍声速以上的飞行器。随着航空航天技术的发展,吸气式高超声速飞行器以其高比冲的优势成为了各军事强国竞相研究的热点。而吸气式高超声速飞行器设计的关键在于推进系统与飞行器机体的一体化,其核心问题则是进气道与飞行器前体的一体化设计。([1]joseph m h,james s m,richard c m.the x-51a scramjet engine flight demonstration program,15th aiaa international space planes and hypersonic systems and technologies conference,2008;[2]alexander k,alexey k.atmospheric cruise flight challenges for hypersonic vehicles under the ajax concept,journal of propulsion and power,2008,24(6):128-131.)

[0003]

在飞行器前体/进气道的一体化设计中,由于圆锥构型具有大容积率、结构简单以及攻角特性好等优势,常被选为飞机或是导弹的前体。而三维内转进气道因具有流量捕获系数高、压缩特性好等优点,近年来众多学者对其进行了大量的研究工作。锥形前体与进气道的一体化设计技术正是其中亟待解决的一项关键技术,探索新颖的锥形前体与进气道的一体化设计方法与布局形式是十分必要的。

[0004]

另外,在传统的飞行器前体/进气道的一体设计中,考虑到前体附面层的影响,会设有专门的附面层隔道与吸除/抽吸装置,但此类附面层控制机构会明显增加飞行器的重量。因此,如何有效利用进气道的压缩性,考虑利用三维内转进气道本身的设计性能来排移前体的附面层以减小其对内流流场的干扰也是至关重要的。

技术实现要素:

[0005]

本发明的目的在于有效排移飞行器前体附面层的类锥型前体/三维内转进气道一体化构型的倒置双模块下颌式内转进气道/类锥前体一体化设计方法。

[0006]

本发明包括如下步骤:

[0007]

1)锥形前体构型设计;

[0008]

2)基准流场设计;

[0009]

3)确定内转进气道的安装位置与安装角;

[0010]

4)确定内转进气道的捕获面积及其入口三维形状;

[0011]

5)生成双模块一体化构型的内转进气道型面。

[0012]

在步骤1)中,所述锥形前体构型设计具体步骤是:设定锥形前体母线,固定初始化半锥角并按照锥形长度进行无量纲化。

[0013]

在步骤2)中,所述基准流场设计的具体步骤是:选取icfd流场作为基准流场,将进

气道入口附近区域的流场马赫数取平均值作为基准流场的设计来流马赫数;该基准流场具备一定的径向压力梯度。

[0014]

在步骤3)中,所述确定内转进气道的安装位置与安装角的具体步骤是:取内转进气道的三维入口型线在圆锥前体纵向对称面内与圆锥前体母线的交点为安装定位点。进气道的安装角βa定义为内转进气道入射内锥激波的轴线与圆锥前体的轴线之间的夹角,可根据如下公式计算:

[0015][0016]

其中,β

l

为内转进气道入射内锥激波的轴线与圆锥前体的纵向对称面的夹角,β

t

为内转进气道入射内锥激波的轴线与圆锥前体的横向对称面的夹角。进气道安装角的大小可根据进气道入口前方来流的流线方向确定。

[0017]

在步骤4)中,所述确定内转进气道的捕获面积及其入口三维形状的具体步骤是:内转进气道的上侧唇口由内转进气道的入射内锥激波与圆锥前体的下型面相贯得到,内转进气道的内侧唇口由内转进气道的入射内锥激波与圆锥前体的纵向对称面相贯得到,内转进气道的下侧唇口由内转进气道的入射内锥激波与圆锥前体的入射外锥激波相贯得到,而内转进气道的外侧唇口,在确定进气道的捕获面积后通过调整进气道的捕获形状圆心角与捕获形状外扩角得到,该入口三维形状为双模块进气道的其中之一,双模块构型两个进气道关于飞行器对称面对称。

[0018]

在步骤5)中,所述生成双模块一体化构型的内转进气道型面的具体步骤是:以步骤4)中确定的进气道入口三维形状为基础,在步骤2)中选取的基准流场内进行流线追踪,即得到内转进气道的无粘压缩型面,再对该型面进行粘性修正及肩部光顺即得到进气道的实际压缩型面;给定进气道的隔离段出口为圆形,通过几何过渡生成方转圆的隔离段型面;最后将整个进气道关于内侧唇口做对称即得到完整双模块内转进气道型面。

[0019]

与现有技术相比,本发明的优点为:

[0020]

本发明以排移前体附面层为设计目的,采用倒置布局的双模块下颌式三维内转进气道与经过前体母线优化后的类锥型前体一体化设计。倒置一体化布局有效减小进气道s弯隔离段的弯曲程度,从而降低s弯隔离段内的流动损失。并且,圆锥前体的入射外锥激波恰好打在内转进气道的唇口位置,即保证进气道唇罩无溢流,从而可实现倒置一体化构型的内转进气道对来流的高效捕获。另外,该双模块布局在进气道入口宽度范围内,前体累积的附面层基本被进气道上壁面所形成的横向压力梯度排出进气道唇口之外,即实现类锥前体入射外锥激波与进气道入射内锥激波良好匹配的同时,还为内转进气道提供优秀的前体附面层排移效果,有效避免传统布局中前体附面层与进气道内部流场之间的相互干扰。经验证,该布局模式较传统构型总压恢复高,非设计状态下性能优良。

附图说明

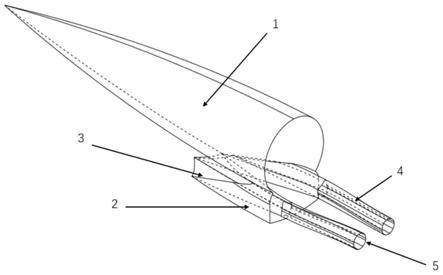

[0021]

图1是本发明实施例设计的双模块内转进气道型面的三维轮廓图。

[0022]

图2是本发明实施例设计的双模块内转进气道型面俯视结构的组成示意图。

[0023]

图3是本发明实施例设计的双模块内转进气道型面前视结构的组成示意图。

[0024]

图4是本发明实施例设计的双模块内转进气道型面侧视结构的组成示意图。

具体实施方式

[0025]

以下实施例将结合附图对本发明作进一步的说明。

[0026]

本发明实施例包括如下步骤:

[0027]

1)锥形前体构型设计:设定锥形前体母线,固定初始化半锥角并按照锥形长度进行无量纲化。

[0028]

2)基准流场设计:选取适用于双模块下颌式内转进气道的基准流场,本发明采用icfd流场作为基准流场。将进气道入口附近区域的流场马赫数取平均值作为基准流场的设计来流马赫数。该基准流场具备一定的径向压力梯度。

[0029]

3)确定内转进气道的安装位置与安装角:取内转进气道的三维入口型线在圆锥前体纵向对称面内与圆锥前体母线的交点为安装定位点。进气道的安装角βa定义为内转进气道入射内锥激波的轴线与圆锥前体的轴线之间的夹角,可根据如下公式计算:

[0030][0031]

其中,β

l

为内转进气道入射内锥激波的轴线与圆锥前体的纵向对称面的夹角,β

t

为内转进气道入射内锥激波的轴线与圆锥前体的横向对称面的夹角。进气道安装角的大小可根据进气道入口前方来流的流线方向确定。

[0032]

4)确定内转进气道的捕获面积及其入口三维形状:由于双模块构型两个进气道关于飞行器对称面对称,因此确定其中之一的入口形状即可。内转进气道的上侧唇口由内转进气道的入射内锥激波与圆锥前体的下型面相贯得到,内转进气道的内侧唇口由内转进气道的入射内锥激波与圆锥前体的纵向对称面相贯得到,内转进气道的下侧唇口由内转进气道的入射内锥激波与圆锥前体的入射外锥激波相贯得到,而内转进气道的外侧唇口,在确定了进气道的捕获面积后通过调整进气道的捕获形状圆心角与捕获形状外扩角得到;该入口三维形状为双模块进气道的其中之一。

[0033]

5)生成双模块一体化构型的内转进气道型面:以步骤4)中确定的进气道入口三维形状为基础,在步骤2)中选取的基准流场内进行流线追踪,即可得到内转进气道的无粘压缩型面,之后对该型面进行粘性修正及肩部光顺即可得到进气道的实际压缩型面。给定进气道的隔离段出口为圆形,通过几何过渡生成方转圆的隔离段型面。之后将整个进气道其关于内侧唇口做对称即可得到完整双模块内转进气道型面。

[0034]

如图1~4,本发明实施例通过对类锥体母线进行优化,得到飞行器前体构型1并按长度进行无量纲化。以内流入射激波面与该前体交线作为进气道进口形线的一部分,采用进气道倒置布局的方法,通过流线追踪构造出双模块三维内转进气道3。设定隔离段出口5为圆形,采用几何过渡手段连接进气道壁面出口与隔离段出口,构造方转圆的进气道隔离段4。标记2为倒置布局的前体与进气道连接过渡面。飞行器前体构型1包括前部的头锥段以及后部的等直段;双模块内转进气道则包括双发并置且侧向安装的三维内转压缩型面、进气道唇口、进气道肩部、进气道隔离段等。二者于前体与倒置进气道三维形线上半部相连接。该设计方法可以利用进气道自身压缩型面所拥有的压力梯度分布,形成一体化构型中由纵向对称面朝向两侧的横向压力梯度,从而实现对圆锥前体附面层的排移。在满足圆锥前体入射外锥激波与进气道入射内锥激波良好匹配要求的同时,达到降低前体附面层对进气道内流道影响的目的,为内转进气道提供了优秀的前体附面层排移效果。