1.本发明涉及冲压发动机,具体涉及一种与前体一体化的内收缩高超声速进气道设计方法。

背景技术:

2.在高超声速飞行中,由于飞行器前体与进气道流场存在强烈的耦合,飞行器前体的形状、流场均匀性、附面层特性均对进气道性能和起动性能有直接的影响,因此高超声速飞行器大多采用内收缩进气道与前体一体化设计。

3.目前内收缩进气道与前体一体化设计主要分为两类,一类是内收缩进气道作为乘波前体,例如,20世纪60年代johns hopkins大学scram导弹直接采用三模块和四模块的busemann进气道形成“圆截面”构型,hyshot计划中英国研制的超燃冲压发动机同样采用了四模块内收缩进气道;另一类是前体与内收缩进气道直接一体化,如美国洛克希德

‑

马丁公司发布的sr

‑

72高超声速侦察机概念以及最新推出的高速打击武器(hssw)概念,均采用了弹体与内收缩进气道一体化设计,但均尚未公布详细的设计细节;针对前体较长、附面层较厚的高超声速飞行器,其前体与内收缩进气道一体化设计,由于前者不能有效适用,而后者并未公开,因此仍然未有完善的解决方案。

技术实现要素:

4.本发明的目的是解决目前针对前体较长、附面层较厚的高超声速飞行器,其前体与内收缩进气道的一体化设计制作,仍然未有完善解决方案的不足之处,而提供一种与前体一体化的内收缩高超声速进气道设计方法。

5.为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

6.一种与前体一体化的内收缩高超声速进气道设计方法,其特殊之处在于,包括如下步骤:

7.步骤(1):设计飞行器前体

8.所述飞行器前体为旋成体或类旋成体结构,其母线由三次曲线和平直线组成,所述三次曲线系数依据预设的起点、终点坐标,起始锥角和终点斜率确定;

9.步骤(2):设计基准流场

10.所述基准流场为轴对称结构,包括外压缩流场、内压缩流场和唇口反射激波;所述外压缩流场包括外压缩锥面,以及位于外压缩锥面外围的外压缩激波面,所述外压缩锥面与外压缩激波面之间构成外压缩区;所述内压缩流场包括内压缩锥面和唇罩压缩面,所述唇罩压缩面位于内压缩锥面外围,唇罩压缩面与外压缩激波面的交点为唇口点b,所述内压缩锥面与唇罩压缩面之间构成内压缩区,所述唇罩压缩面在内压缩区产生初始压缩波和结尾压缩波;所述唇口反射激波位于内压缩区与外压缩区之间;

11.(2.1)根据飞行器前体来流参数,通过数值仿真计算得到飞行器前体流场参数,提取进气道入口截面处非均匀流场参数作为基准流场来流参数;

12.(2.2)根据基准流场来流参数,给出外压缩锥面上的压力分布,从而确定外压缩锥面,由此确定外压缩激波面;

13.(2.3)根据基准流场的捕获半径在外压缩激波面上插值确定唇口点b,给出唇罩压缩面上的压力分布,从而确定唇罩压缩面,由此确定唇口反射激波、初始压缩波和结尾压缩波;

14.(2.4)根据来流质量守恒原理确定内压缩锥面;

15.步骤(3):确定进气道进口型线

16.将基准流场与飞行器前体流场部分重合,并且二者对称轴相互平行,所述进气道进口型线包括飞行器前体与外压缩激波面的相贯线、位于唇口点b的基准流场唇口型线,以及与相贯线和基准流场唇口型线形成扇区的两侧直线;

17.步骤(4):确定进气道三维气动型面

18.对进气道进口型线离散,在基准流场中进行流线追踪,得到进气道三维气动型面,所述进气道三维气动型面包括进气道外压缩面和进气道唇罩压缩面;

19.步骤(5):根据进气道型面与飞行器前体吻合关系,通过几何修型完成进气道与飞行器前体一体化设计。

20.进一步地,步骤(4)中,所述确定进气道三维气动型面的具体步骤包括:将进气道进口型线进行离散,以基准流场对称轴为中心,对进气道进口型线形成的扇区进行切片;以每个切片与相贯线的交点为起点,在基准流场中进行流线追踪,得到进气道外压缩面;以每个切片与基准流场唇口型线的交点为起点,在基准流场中进行流线追踪,得到进气道唇罩压缩面。

21.进一步地,步骤(5)中,所述根据进气道型面与飞行器前体吻合关系,通过几何修型完成进气道与飞行器前体一体化设计的具体步骤包括:所述进气道外压缩面两侧通过几何修型实现和飞行器前体的光滑过渡,所述进气道唇罩压缩面与进气道出口通过几何修型光滑过渡形成进气道喉部扩压段,从而实现进气道与飞行器前体一体化设计。

22.与现有技术相比,本发明的有益效果是:

23.本发明基于bump压缩面提出了内外锥混合压缩基准流场设计方法,实现了三维内收缩进气道与飞行器前体一体化设计,在进气道外压缩面通过横向压力梯度实现对前体来流附面层自动排溢,提高了进气道起动能力,拓宽了进气道工作范围,无需附面层隔道、放气装置等额外系统,减小了飞行器气动阻力,具有一体化程度高、性能好、容积率高、结构简单等显著特点。

附图说明

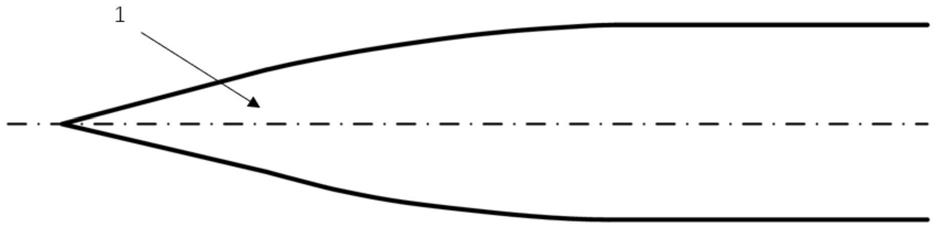

24.图1为飞行器前体的结构示意图;

25.图2为基准流场的结构示意图;

26.图3为飞行器前体与基准流场部分重合的结构示意图;

27.图4为进气道进口型线的结构示意图;

28.图5为与前体一体化内收缩高超声速进气道的结构示意图。

29.附图标记说明如下:1

‑

飞行器前体;2

‑

基准流场,21

‑

外压缩流场,211

‑

外压缩锥面,212

‑

外压缩激波面,213

‑

外压缩区,22

‑

内压缩流场,221

‑

内压缩锥面,222

‑

唇罩压缩面,

223

‑

内压缩区,224

‑

初始压缩波,225

‑

结尾压缩波,23

‑

唇口反射激波;3

‑

相贯线;4

‑

基准流场唇口型线;5

‑

进气道外压缩面;6

‑

进气道唇罩压缩面;7

‑

附面层;8

‑

进气道出口。

具体实施方式

30.下面结合附图和示例性实施例对本发明作进一步地说明。

31.一种与前体一体化的内收缩高超声速进气道设计方法,包括如下步骤:

32.步骤(1):设计飞行器前体1

33.参照图1,飞行器前体1为旋成体或类旋成体结构,其头部半锥角为15

°

,其母线由三次曲线和平直线组成,三次曲线系数依据预设的起点、终点坐标,起始锥角和终点斜率确定;

34.步骤(2):设计基准流场2

35.参照图2,基准流场2为轴对称结构,包括外压缩流场21、内压缩流场22和唇口反射激波23;外压缩流场21包括外压缩锥面211,以及位于外压缩锥面211外围的外压缩激波面212,外压缩锥面211与外压缩激波面212之间构成外压缩区213;内压缩流场22包括内压缩锥面221和唇罩压缩面222,唇罩压缩面222位于内压缩锥面221外围,唇罩压缩面222与外压缩激波面212的交点为唇口点b,内压缩锥面221与唇罩压缩面222之间构成内压缩区223,所述唇罩压缩面222在内压缩区223产生初始压缩波224和结尾压缩波225;所述唇口反射激波23位于内压缩区223与外压缩区213之间;

36.(2.1)根据飞行器前体1来流参数,通过数值仿真计算得到飞行器前体1流场参数,提取进气道入口截面处非均匀流场参数作为基准流场2来流参数;

37.(2.2)根据基准流场2来流参数,给出外压缩锥面211上的压力分布,从而确定外压缩锥面211,由此确定外压缩激波面212;

38.(2.3)根据基准流场2的捕获半径在外压缩激波面212上插值确定唇口点b,给出唇罩压缩面222上的压力分布,从而确定唇罩压缩面222,由此确定唇口反射激波23、初始压缩波224和结尾压缩波225;

39.(2.4)根据来流质量守恒原理确定内压缩锥面221;

40.步骤(3):确定进气道进口型线

41.参照图3和图4,将基准流场2与飞行器前体1流场部分重合,并且二者对称轴相互平行,进气道进口型线包括飞行器前体1与外压缩激波面212的相贯线3、位于唇口点b的基准流场唇口型线4,以及与相贯线3和基准流场唇口型线4形成扇区的两侧直线ac、nh;

42.步骤(4):确定进气道三维气动型面

43.参照图4和图5,将进气道进口型线进行离散,以基准流场2对称轴为中心,对进气道进口型线形成的扇区进行切片;以每个切片与相贯线3的交点为起点,在基准流场2中进行流线追踪,并将流线周向排布,得到进气道外压缩面5;以每个切片与基准流场唇口型线4的交点为起点,在基准流场2中进行流线追踪,并将流线周向排布,得到进气道唇罩压缩面6;超声速气流在经过进气道外压缩面5后,由于横向压力梯度作用,来流附面层7在进气道外压缩面5上向两侧排溢,降低了进入进气道低能流比例,提高了进气道的性能;

44.步骤(5):参照图5,进气道外压缩面5两侧通过几何修型实现和飞行器前体1的光滑过渡,进气道唇罩压缩面6与进气道出口8通过几何修型光滑过渡形成进气道喉部扩压

段,从而实现进气道与飞行器前体1一体化设计。

45.以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。