1.本技术涉及铝钛箔生产领域,尤其涉及铝钛箔的精炼方法。

背景技术:

2.铝钛箔在生产过程中需要经过精炼,以除去杂质并增添所需要的物质,如钛、铁、硅等。因此,在精炼的过程中需要对铝液扒渣以除去杂质。

3.目前,扒渣过程混乱,通常仅根据工作人员观察渣位置,进行扒渣,部分未被发现的渣会残留于铝液,从而影响铝液质量。

技术实现要素:

4.有鉴于此有必要提供一种铝钛箔的精炼方法,包括熔炼炉的炉膛内形成铝液。通过扫边作业与n形作业交替循环对铝液进行第一次扒渣。将经第一次扒渣后的铝液导入保温炉中,通过n形作业与z形作业交替循环,对所述保温炉中的铝液进行第二次扒渣。

5.上述实施例的铝钛箔的精炼方法中,通过扫边作业与n形作业交替循环对熔炼炉内铝液扒渣,通过n形作业与z形作业交替循环对保温炉内铝液扒渣。能够有效地对熔炼炉的炉膛及保温炉的炉膛的边角除渣,减少渣残留于铝液,利于提升铝液质量。

6.在至少一个实施例中,将所述铝液导入除气箱内并通入氩气,以对所述铝液进行除气,除气后的所述铝液的氢含量小于或等于0.08ml/100g,且不同时间段的铝液的含氢量波动范围小于或等于0.03ml/100g。

7.上述实施例的铝钛箔的精炼方法中,对除气箱内的铝液通入氩气,以对铝液除氢,并使铝液中的氢含量保持在较低的状态。

8.在至少一个实施例中,在所述熔炼炉中的所述铝液进行单次所述扫边作业的时间大于或等于50s,且小于或等于70s;单次所述n形作业时间大于或等于4min,且小于或等于6min。

9.上述实施例的铝钛箔的精炼方法中,扫边作业主要对熔炼炉的炉膛的边沿进行扒渣,移动距离相对n形作业短,所消耗时间相对少。n形作业需要对熔炼炉的炉膛整体扒渣,时间控制在四到六分钟,有足够的时间对熔炼炉的炉膛整体扒渣。

10.在至少一个实施例中,在所述熔炼炉中的所述铝液进行所述扫边作业与所述n形作业的循环次数大于或等于3次,且小于或等于5次,使用时间大于或等于18min,且小于或等于22min。

11.上述实施例的铝钛箔的精炼方法中,扫边作业与n形作业交替进行,循环次数大于或等于3次,且小于或等于5次,能够有效地除渣。

12.在至少一个实施例中,所述铝液经过所述保温炉熔炼后,所述铝液的氢含量小于或等于0.13ml/100g。

13.上述实施例的铝钛箔的精炼方法中,通过在熔炼炉及保温炉的精炼下,能够降低铝液的含氢量。

14.在至少一个实施例中,在所述保温炉中的所述铝液进行单次所述n形作业或z形作业的时间大于或等于2min,且小于或等于3min。

15.上述实施例的铝钛箔的精炼方法中,保温炉的尺寸比熔炼炉尺寸小,单次n形作业或z形作业所使用的时间更短。

16.在至少一个实施例中,在所述保温炉中的所述铝液进行所述z形作业及所述n形作业的循环次数大于或等于5次,且小于或等于7次,使用时间大于或等于28min,小于或等于32min。

17.上述实施例的铝钛箔的精炼方法中,z形作业与n形作业的循环次数大于或等于5次,且小于或等于7次,能够有效地清除保温炉的炉膛的渣。

18.在至少一个实施例中,所述熔炼炉内的温度大于或等于740℃,且小于或等于750℃,所述保温炉内的温度大于或等于730℃,且小于或等于740℃,所述除气箱内的温度大于或等于720℃,且小于或等于730℃。

19.上述实施例的铝钛箔的精炼方法中,熔炼炉内的温度大于或等于740℃,小于或等于750℃,能够确保原铝能够完全熔融形成铝液,并在大于或等于730℃,小于或等于740℃的保温炉内,能够持续保持熔融状态。

20.在至少一个实施例中,通入所述氩气的压力大于或等于0.10mpa,且小于或等于0.20mpa,通入所述氩气的流量大于或等于18l/min,且小于或等于22l/min。

21.在至少一个实施例中,所述除气箱的转子的转速大于或等于430r/min,且小于或等于470r/min。

22.本技术的一种铝钛箔的精炼方法通过扫边作业及n形作业交替循环,以对熔炼炉内的铝液进行扒渣,再通过n形作业及z形作业交替循环,以对保温炉内的铝液进行扒渣。能够有效地对铝液除渣,提升铝液质量。

附图说明

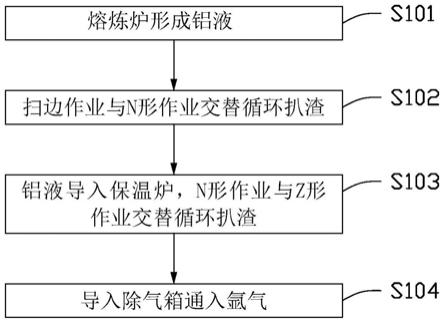

23.图1是本技术一实施例方式中铝钛箔的精炼方法的流程图。

24.图2是本技术一实施例方式中在熔炼炉内扫边作业的示意图。

25.图3是本技术一实施例方式中在熔炼炉内n形作业的示意图。

26.图4是本技术一实施例方式中在保温炉内z形作业的示意图。

27.图5是本技术另一实施例方式中在保温炉内z形作业的示意图。

28.图6是本技术一实施例方式中在保温炉内n形作业的示意图。

29.主要元件符号说明

30.熔炼炉100

31.第一熔炼边11

32.第二熔炼边12

33.第三熔炼边13

34.第四熔炼边14

35.熔炼炉门15

36.保温炉200

37.第一保温边21

38.第二保温边22

39.第三保温边23

40.第四保温边24

41.第五保温边25

42.保温炉门26

43.扫边作业40

44.n形作业50

45.第一n形运动51

46.第二n形运动52

47.第三n形运动53

48.z形作业60

49.第一z形运动61

50.第二z形运动62

51.第三z形运动63

具体实施方式

52.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

53.需要说明的是,当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“顶”、“底”、“上”、“下”、“左”、“右”、“前”、“后”、以及类似的表述只是为了说明的目的。

54.当两元件(平面、线条)平行设置时,应该理解为两元件之间的关系包括平行与大致平行两种。其中大致平行应理解为两元件之间可存在一定的夹角,夹角的角度大于0

°

且小于或等于10

°

。

55.当两元件(平面、线条)垂直设置时,应该理解为两元件之间的关系包括垂直与大致垂直两种。其中大致垂直应理解为两元件之间的夹角角度大于或等于80

°

且小于90

°

。

56.当某参数大于、等于或小于某一端点值时,应该理解为端点值允许存在

±

10%的公差,比如,a比b大于10,应该理解为包括a比b大于9的情况,也包括a比b大于11的情况。

57.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

58.本技术的一些实施例提供一种铝钛箔的精炼方法,包括熔炼炉的炉膛内形成铝液。通过扫边作业与n形作业交替循环对铝液进行第一次扒渣。将经第一次扒渣后的铝液导入保温炉中,通过n形作业与z形作业交替循环,对所述保温炉中的铝液进行第二次扒渣。上述实施例的铝钛箔的精炼方法中,通过扫边作业与n形作业交替循环对熔炼炉内铝液扒渣,通过n形作业与z形作业交替循环对保温炉内铝液扒渣。能够有效地对熔炼炉的炉膛及保温炉的炉膛的边角除渣,减少渣残留于铝液,利于提升铝液质量。

59.下面将结合附图,对本技术的一些实施例做出说明。在不冲突的情况下,下述的实

施例及实施例中的特征可以相互结合。

60.请参阅图1,在一实施例中,提供一种铝钛箔的精炼方法,用于精炼铝钛箔,铝钛箔是指在铝合金中添加有钛金属的产品,包括如下步骤:

61.s101:将原铝装入熔炼炉100的炉膛内精炼,熔炼炉100的炉膛升温,并使原铝熔化形成铝液。

62.在s101中,升温后的熔炼炉100的炉膛温度大于或等于740℃,且小于或等于750℃。

63.s102:通过扫边作业40与n形作业50交替循环对铝液进行第一次扒渣。

64.请参阅图2和图3,在s102中,扫边作业40与n形作业50的循环次数大于或等于3次,并小于或等于5次,单次扫边作业40的时间大于或等于50s,且小于或等于70s,单次n形作业50的时间大于或等于4min,且小于或等于6min。扫边作业40与n形作业50所使用的总时间大于或等于18min,且小于或等于22min。

65.熔炼炉100的炉膛包括依次连接的第一熔炼边11、第二熔炼边12、第三熔炼边13及第四熔炼边14,以使熔炼炉100的炉膛呈矩形,第三熔炼边13上开设有熔炼炉门15。扫边作业40是通过叉车叉起扒渣耙,并使扒渣耙沿第一熔炼边11、第二熔炼边12及第三熔炼边13对炉膛进行扒渣。用以减少炉膛边角的渣。

66.n形作业50包括第一n形运动51及第二n形运动52,n形作业50为扒渣耙从第一熔炼边11的内侧端部进行第一n形运动51随后进行第二n形运动52并以此循环移动,扒渣耙随着做第一n形运动51及第二n形运动52逐渐向第三熔炼边13靠近。第一n形运动51的移动方向与第一熔炼边11平行,且移动长度与第一熔炼边11的长度相等,第二n形运动52相对于第一熔炼边11呈倾斜设置。通过n形作业50能够对熔炼炉100的炉膛整体扒渣。

67.可选的,在一些实施例中,n形作业50还包括第三n形运动53,n形作业50不断循环第一n形运动51及第二n形运动52,当第二n形运动52结束,且扒渣耙移动至第三熔炼边13的端部时,进行第三n形运动53。第三n形运动53的移动方向与第一熔炼边11平行,且从第三熔炼边13的一端移动至另一端。

68.可选的,在一些实施例中,熔炼炉100的精炼为先进行扫边作业40,再进行n形作业50。先进行扫边作业40再进行n形作业50,既制订了规范标准,也可以先对熔炼炉100的第一熔炼边11、第二熔炼边12及第三熔炼边13进行扒渣,减少渣残留于边角处。

69.s103:将铝液导入保温炉200中精炼,通过n形作业50与z形作业60交替循环,对铝液进行第二次扒渣。

70.请参阅图4到图6,在s103中,保温炉200的温度大于或等于730℃,且小于或等于740℃。经过保温炉200精炼后的铝液的氢含量小于或等于0.13ml/100g。

71.n形作业50与z形作业60的循环次数大于或等于5次,并小于或等于7次,单次n形作业50与单次z形作业60的时间均大于或等于2min,且小于或等于3min。n形作业50与z形作业60所使用的总时间大于或等于28min,且小于或等于32min。

72.保温炉200的炉膛包括依次连接的第一保温边21、第二保温边22、第三保温边23及第四保温边24以使保温炉200的炉膛形状为矩形,第四保温边24上开设有保温炉门26。可选的,第二保温边22长于第一保温边21。

73.n形作业50为扒渣耙先从第一保温边21的端部做第一n形运动51,随后做第二n形

运动52,并以此循环移动,且逐渐向第三保温边23靠近。当当第二n形运动52结束,且扒渣耙移动至第三保温边23边的端部时,进行第三n形运动53,扒渣耙从第三保温边23的一度移动至另一端。

74.z形作业60包括第一z形运动61及第二z形运动62,z形作业60为扒渣耙从第二保温边22的内侧端部进行第一z形运动61,随后进行第二z形运动62,并以此循环移动。扒渣耙随着做第一z形运动61及第二z形运动62逐渐向第四保温边24靠近。第一z形运动61的移动方向与第二保温边22平行,且移动长度与第二保温边22的长度相等,第二z形运动62相对于第二保温边22呈倾斜设置。通过z形作业60能够对保温炉200的炉膛整体扒渣。

75.可选的,在一些实施例中,z形作业60还包括第三z形运动63,z形作业60不断循环第一z形运动61及第二z形运动62,当第二z形运动62结束,且扒渣耙移动至第四保温边24的端部时,进行第三z形运动63。第三z形运动63的移动方向与第二保温边22平行,且从第四保温边24的一端移动至另一端。

76.可选的,在一些实施例中,保温炉200还包括第五保温边25,第五保温边25平行于第一保温边21,并且位于第二保温边22的中点。保温门的数量为两个,并位于第五保温边25的相对两侧。

77.可选的,在一些实施例中,保温炉200的精炼为先进行z形作业60再进行n形作业50。既对扒渣作业流程规范化,还通过先对第二保温边22进行扒渣,以减少保温炉200中长边边沿的渣。

78.在s103后,还包括步骤s104,步骤s104:将所述铝液导入除气箱内并通入氩气,以对所述铝液进行除气,除气后的所述铝液的氢含量小于或等于0.08ml/100g,且不同时间段的铝液的含氢量波动范围小于或等于0.03ml/100g。

79.在步骤s104中,通入所述氩气的压力大于或等于0.10mpa,且小于或等于0.20mpa,通入所述氩气的流量大于或等于18l/min,且小于或等于22l/min。除气箱的转子的转速大于或等于430r/min,且小于或等于470r/min。使得铝液中的氢含量能够均匀地消除。

80.因此,本技术提供的一种铝钛箔的精炼方法可以包括如下步骤:

81.s101:将原铝装入熔炼炉100的炉膛内精炼,熔炼炉100的炉膛升温,并使原铝熔化形成铝液。

82.s102:通过扫边作业40与n形作业50交替循环对铝液进行第一次扒渣。

83.s103:将铝液导入保温炉200中精炼,通过n形作业50与z形作业60交替循环,对铝液进行第二次扒渣。

84.将所述铝液导入除气箱内并通入氩气,以对所述铝液进行除气,除气后的所述铝液的氢含量小于或等于0.08ml/100g,且不同时间段的铝液的含氢量波动范围小于或等于0.03ml/100g。

85.综上所述,本技术实施例中提供一种铝钛箔的精炼方法通过在熔炼炉100中进行扫边作业40及n形作业50,在保温炉200中进行z形作业60及n形作业50能够有效地提升除渣效果,减少熔炼炉100的炉膛及保温炉200的炉膛边角处的渣。通过调整除气箱内氩气的压力及流量,以及除气箱的转子的转速,以提升除气效果。

86.另外,本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作

的适当改变和变化都落在本技术公开的范围之内。