1.本发明属于焦化行业炼焦领域,具体涉及捣固焦炭及其生产工艺。

背景技术:

2.焦炭对高炉炼铁的主要作用之一是炉料的骨架作用,只有适当的焦炭平均粒径才能保证高炉稳产、高产。高炉炉型越大、喷煤比越高对焦炭粒径和强度要求越高。捣固焦由于煤料堆积密度大幅增加,且配入较大比例的高挥发性煤,使焦饼的裂纹增加,使焦炭大部分呈细长条,大于60mm的大块焦减少,小于40mm的小焦块比例增加。因此,捣固焦应用大高炉的主要制约因素之一就是捣固焦块度偏小,无法支撑大高炉炉内炉料起到较好的骨架作用。

3.专利申请cn110628446a公开一种提高焦炭粒径的炼焦方法,专利申请cn103923678b公开一种提高焦炭粒径均匀系数的炼焦配煤方法,专利申请cn103194248a公开一种增大焦炭粒径的炼焦配煤方法,专利申请cn111253961b公开一种提高焦炭平均粒径及改善焦炭粒径分布的炼焦配煤方法等,然而上述现有技术均是从顶装焦配煤角度来提升焦炭块度。由于捣固焦本身优势就是多利用弱粘结性煤和高挥发性煤来降低成本,因此,从配煤上调整来提升焦炭块度将不能发挥捣固焦降低成本的优势,且减少弱粘结性煤和高挥发性煤而多配用焦煤、肥煤会造成煤料膨胀压力过大,容易产生推焦困难的生产事故,不适合捣固焦。在炼焦工艺上调整比较适合捣固焦,主要手段有延长结焦时间、减少运输摔打等方式,但同样存在一些弊端,如结焦时间延长过多会导致焦炭产量下降,且结焦时间延长过长反而会使焦炭过碎,而减少运输摔打受皮带、焦仓基本等原始设计固定,无法改变。

技术实现要素:

4.本发明所要解决的技术问题是提供一种提升捣固焦炭块度的炼焦方法,所述方法包括确定合理的加热速率、加热制度来提升捣固焦炭块度,使其充分发挥捣固焦的成本优势、质量优势和产量优势。

5.为实现以上技术目标,一方面,本发明提供一种提升捣固焦块度的炼焦方法,所述方法包括以下步骤:

6.步骤1.准备炼焦配合煤作为入炉煤并确定炼焦配合煤的如下指标:mt、v

daf

、g、y、x、粉碎细度以及捣固堆密度d;

7.步骤2.在煤箱内用捣固机将炼焦配合煤捣打成煤饼;

8.步骤3.将步骤2中得到的煤饼在一定的实际结焦时间和炼焦速率、实际加热标准温度下在焦炉的炭化室内进行捣固炼焦;

9.步骤4.采用干法或湿法熄焦,

10.其中,在步骤3中,通过如下方式确定实际结焦时间、炼焦速率以及实际加热标准温度:

11.1)确定基准入炉煤常规指标、基准结焦时间、基准加热标准温度、:

12.1.1)基准入炉煤常规指标:10%≤mt≤11%,v

daf

为26%~28.5%,g为65~80,y为12~18mm,x为40~50mm;粉碎细度(小于3mm的比例)大于87%,其中0.5

‑

3mm比例占45%以上;基准捣固堆密度控制在1.0~1.05t/m3,

13.1.2)基准结焦时间:4.3m捣固焦炉、5.5m捣固焦炉、6.25m捣固焦炉结焦时间为22.5~26小时,

14.1.3)基准标准温度:1320~1350℃;

15.2)确定实际结焦时间t

实

:

16.t

实

=t

基

+(a+b+c+e),单位为小时,其中t

实

代表实际结焦时间,t

基

代表基准结焦时间,

17.2.1)根据入炉煤挥发分v

daf

确定a:当26%≤v

daf

≤28.5%时,a值为0小时;当28.5%<v

daf

<30%时,a值为1小时;当v

daf

≥30%时,a值为1.5小时,

18.2.2)根据入炉煤水分mt确定b:当10%≤mt≤11%时,b值为0小时;当11%<mt<12%时,b值为0.5小时;当mt≥12%时,b值为1小时,

19.2.3)根据捣固堆密度d确定c:当1t/m3≤d≤1.05t/m3时,c值为0小时;当1.05t/m3<d<1.1t/m3时,c值为0.5小时;当d≥1.1t/m3时,c值为1小时,

20.2.4)根据熄焦工艺确定e:采用干熄焦时,e为0小时;采用湿熄焦时,e为1~2小时;

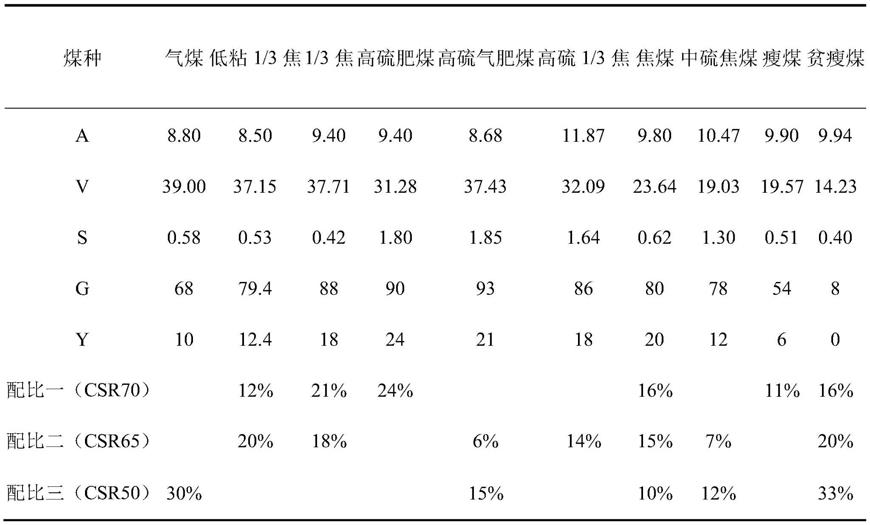

21.其中,a+b+c+e最大为15h;

22.3)计算并调整炼焦速率v满足以下要求:

23.计算炼焦速率v,公式为v=t

实

/h

实

,单位min/mm,其中t

实

为焦炉实际结焦时间,单位分钟(min);h

实

为实际煤饼宽度,单位毫米(mm),

24.要求炭化室平均宽度≤500mm的,炼焦速率v大于3.2min/mm,

25.要求炭化室平均宽度>500mm的,炼焦速率v大于3.3min/mm,

26.当v不满足时,按0.5小时幅度延长t

实

直至满足要求;

27.4)确定结焦时间对应的实际加热标准温度w

实

:

28.w

实

=w

基

‑

w

调

,单位为℃,其中w

实

代表实际加热标准温度,w

基

代表基准加热标准温度,w

调

=(a+b+c+e)

×

10,

29.w

实

=w

基

‑

(a+b+c+e)

×

10。

30.根据本发明的另一方面,提供一种通过上述方法制得的捣固焦,其平均粒径ms达到50mm以上,焦炭抗碎强度m

40

≥88%,耐磨强度m

10

≤6%,反应性cri≤22%,反应后强度csr≥70%。

31.有益效果

32.本发明根据不同的配煤特点和炼焦装备情况,控制确定最佳的结焦时间和加热速率来提升捣固焦块度,且不会出现结焦时间过长使焦炭产量下降。生产出大块度、高强度、低成本的焦炭,其平均粒径ms达到50mm以上,比一般一级捣固冶金焦高3~5mm;焦炭抗碎强度m

40

≥88%,耐磨强度m

10

≤6%,反应性cri≤22%,反应后强度csr≥70%,csr比一般一级捣固冶金焦高3%以上,m

40

高3%以上,该类型捣固焦完全可应用于3000m3以上大型高炉。

33.本发明的有益效果还包括:

34.1)本发明适合任何炉型捣固焦炉炼焦生产;

35.2)炼焦生产中不存在推焦困难现象,不会损坏焦炉炉墙;

36.3)采用本发明所得全焦中成品焦(≥25mm)含量相对于现有技术全焦中成品焦(≥25mm)含量可提高2%~5%。

附图说明

37.图1为入炉煤指标与焦炭平均粒径相关因子的关联程度排序图。

38.图2为不同配煤比下堆密度对焦炭平均粒径的影响。

39.图3为加热速率对焦炭平均粒径的影响。

具体实施方式

40.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容能够更明显易懂,予以实施,以下特举本发明的具体实施方式。

41.在本技术中,根据gb/t 212

‑

2008《煤的工业分析方法》测定水分mt、挥发份v

daf

;根据gb/t 5447

‑

2014《烟煤黏结指数测得方法》测定粘结指数g值;根据gb/t 479

‑

2016《烟煤胶质层指数测定方法》测定最大胶质层厚度y值和最终收缩度x值。在本技术中没有明确指明的测定方法为本领域的常规方法。

42.在本技术中,“平均粒径”可代表块度大小。

43.本发明的发明人经过实验研究发现:入炉煤挥发分v

daf

、水分mt和捣固堆密度d,以及熄焦工艺都是影响捣固焦块度的关键因素,该些因素变化会导致焦炭块度显著变化:

44.气煤、气肥煤及1/3焦煤等高挥发性煤收缩大且煤颗粒粗及难粉碎,高挥发性煤比例增加后入炉煤挥发分上升,使焦炭横向裂纹相对增加,焦炭平均粒径下降。通过对河北中煤旭阳能调有限公司75个配煤方案的40kg小焦炉实验炼焦后的焦炭平均粒径与其余性能指标做关联性统计分析,(见图1),可发现其中关联性最大的是入炉煤挥发份v

daf

指标,呈负相关性,为

‑

0.55,即入炉煤挥发分超过一定范围后,焦炭粒径会下降较多。

45.入炉煤水分升高后会导致炼焦过程中干燥、脱气时间增加,有效干馏结焦时间缩短,加热温度梯度增加,焦块形成的热应力也加大,焦炭收缩时的裂纹增多,直接影响焦炭块度的大小。

46.捣固堆密度增加使煤料结焦过程中产生的应力增加,使焦炭内在裂纹大幅增加。通过对三个不同配比(表1)质量配合煤按照不同捣固堆密度40kg小焦炉实验发现,捣固堆密度上升后会使焦炭平均粒径大幅降低,基本呈线性下降关系,如图2;同时,捣固堆密度增加使煤料重量增加,需要延长结焦时间提供更多的热量进行加热。

47.表1堆密度实验配比

[0048][0049]

由于干熄焦在干熄过程中缓慢冷却,克服了湿熄焦过程中焦炭内应力的增加,从而避免了大量微裂纹的产生,所以不考虑“整粒”作用影响,采用湿熄焦比干熄焦对焦炭块度影响大。

[0050]

以上因素在固定无法改变的情况下,可通过延长结焦时间,减缓炼焦速率来提升焦炭粒径。图3为不同炼焦加热速率实验所得焦炭的平均粒径对比图。可知,减缓加热速率后,焦炭平均粒径得到明显提升,大于80mm大块焦比例升高。

[0051]

同时,本发明的发明人经过实验研究发现:结焦时间延长的同时必须降低加热温度。表2为不同焖炉时间实验所得焦炭的平均粒径数据。可看出延长焖炉时间会使焦炭平均粒径降低,焖炉时间5h(基准)时焦炭平均粒径为55.59mm,焖炉时间6h时平均粒径为54.79mm,稍有下降,当焖炉时间增加2h到7h时,>80mm的大块焦比例消失,10

‑

40mm的小块焦增加,平均粒径大幅下降为50.12mm,较基准下降5.47mm。这是因为单纯延长结焦时间而不降低加热温度实际是一种“焖炉”现象,实际炼焦速率未变化,只是增加了焦炭成熟后的闷炉时间,导致焦炭过火,焦炭裂纹明显增多并且加大、加深,粒径偏碎,焦炭质量下降。

[0052]

表2

[0053]

[0054]

焦炭平均粒径ms按以下计算公式(1)计算:

[0055]

ms=(90

×

s

≥80

+70

×

s

≥80

‑

60

+50

×

s

≥60

‑

40

+32.5

×

s

≥40

‑

25

+12.5

×

s

≤25

)/100

ꢀꢀꢀꢀ

(1)

[0056]

公式(1)中s

≥80

、s

≥80

‑

60

、s

≥60

‑

40

、s

≥40

‑

25

、s

≤25

分别为焦炭筛分后≥80mm的比例、60

‑

80mm比例、40

‑

60mm比例、25

‑

40mm比例和≤25mm比例。

[0057]

焦炭各粒级比例按照gb/t 2005

‑

1994《冶金焦炭的焦末含量及筛分组成的测定方法》测定焦炭各筛分粒径组成比例。

[0058]

本发明人基于以上大量研究的结果,对捣固炼焦中结焦时间、炼焦速率、加热标准温度等因素进行科学的优化,并提出以下具体实施方式从而提高提升捣固焦炭的块度。

[0059]

以下结合具体实施例对本发明作进一步详细的说明。

[0060]

实施例1:按照常规方式准备炼焦配合煤作为入炉煤(确定配合煤指标为:mt为11.8%,v

daf

为29.3%,g为68,y为12.5mm,x为46mm;粉碎细度(小于3mm的比例)为89.2%,其中0.5

‑

3mm比例占到48%;捣固堆密度为1.02t/m3;结焦时间为22.5小时,机测标准温度为1330℃,焦侧标准温度为1350℃),并在煤箱内用捣固机将炼焦配合煤捣打成略小于炭化室尺寸的煤饼,之后将煤饼在如下方法确定的实际结焦时间和炼焦速率、实际加热标准温度下在炭化室内进行捣固炼焦,最后采用湿法熄焦。

[0061]

在本实施例中采用4.3米捣固焦炉:炭化室宽为500mm,煤饼宽度为450mm。

[0062]

(1)确定实际结焦时间t

实

:

[0063]

根据入炉煤挥发分v

daf

为29.3%属于28.5%<v

daf

<30%,a值为1小时;

[0064]

根据入炉煤水分mt为11.8%属于11%<mt<12%,b值为0.5小时;

[0065]

根据捣固堆密度d为1.02t/m3属于1t/m3≤d≤1.05t/m3,c值为0小时;

[0066]

根据采用湿熄焦,e值为1小时。

[0067]

t

实

=t

基

+(a+b+c+e)=22.5+2.5=25小时。

[0068]

(2)计算调整炼焦速率v满足要求:

[0069]

由(2)知t

实

为25小时,生产实际煤饼宽度h

实

为450mm,根据v=t

实

/h

实

=25

×

60/450=3.33min/mm。满足炭化室平均宽度≤500mm的,炼焦速率v大于3.2min/mm的要求。

[0070]

(3)确定对应的加热标准温度w

实

:

[0071]

机测标准温度w

实

=w

基

‑

(a+b+c+e)

×

10=1330

‑

2.5

×

10=1305℃,

[0072]

焦测标准温度w

实

=w

基

‑

(a+b+c+e)

×

10=1350

‑

2.5

×

10=1325℃,

[0073]

按以上方式调整结焦时间和炼焦速率、加热标准温度,炼焦后所得焦炭平均粒径52.6mm,热强度csr:70.2%,反应性cri:22%,m

40

:88.5%,m

10

:5.9%;成品焦(≥25mm)含量为94.0%。

[0074]

实施例2:与实施例1中相同的程序进行配煤炼焦,不同之处在于采用5.5米捣固焦炉:炭化室宽为550mm,煤饼宽度为500mm,配合煤指标为:mt为11.3%,v

daf

为28.8%,g为67,y为12.8mm,x为43mm;粉碎细度(小于3mm的比例)为88.2%,其中0.5

‑

3mm比例占到46%;捣固堆密度为1.06t/m3;结焦时间为25.5小时,机测标准温度为1320℃,焦侧标准温度为1340℃,以及采用干法熄焦。

[0075]

基于以上配合煤指标确定结焦条件如下:

[0076]

(1)确定合理实际结焦时间t

实

:

[0077]

根据入炉煤挥发分v

daf

为28.8%属于28.5%<v

daf

<30%,a值为1小时;

[0078]

根据入炉煤水分mt为11.3%属于11%<mt<12%,b值为0.5小时;

[0079]

根据捣固堆密度d为1.06t/m3属于1.05t/m3<d<1.1t/m3,c值为0.5小时;

[0080]

根据采用干熄焦,e值为0小时。

[0081]

t

实

=t

基

+(a+b+c+e)=25.5+2=27.5小时。

[0082]

(2)计算调整炼焦速率v满足要求:

[0083]

由(2)知t

实

为27.5小时,生产实际煤饼宽度h

实

为500mm,根据v=t

实

/h

实

=27.5

×

60/500=3.3min/mm。满足炭化室平均宽度>500mm的,炼焦速率v大于3.3min/mm的要求。

[0084]

(3)确定对应的加热标准温度w

实

:

[0085]

机测标准温度w

实

=w

基

‑

(a+b+c+e)

×

10=1320

‑2×

10=1300℃,

[0086]

焦测标准温度w

实

=w

基

‑

(a+b+c+e)

×

10=1340

‑2×

10=1320℃,

[0087]

按以上方式调整结焦时间和炼焦速率、加热标准温度,炼焦后所得焦炭平均粒径51.2mm,热强度csr:71.6%,反应性cri:21.5%,m

40

:89.6%,m

10

:4.9%;成品焦(≥25mm)含量为92.5%。

[0088]

实施例3:与实施例1中相同的程序进行配煤炼焦,不同之处在于采用6.25米捣固焦炉:炭化室宽为540mm,煤饼宽度为480mm,配合煤指标为:mt为12.3%,v

daf

为27.5%,g为70,y为13.0mm,x为40mm;粉碎细度(小于3mm的比例)为89.5%,其中0.5

‑

3mm比例占到48%;捣固堆密度为1.04t/m3;结焦时间为25小时,机测标准温度为1330℃,焦侧标准温度为1370℃,以及采用干法熄焦。

[0089]

基于以上配合煤指标确定结焦条件如下:

[0090]

(1)确定合理实际结焦时间t

实

:

[0091]

根据入炉煤挥发分v

daf

为27.5%属于26%≤v

daf

≤28.5%,a值为0小时;

[0092]

根据入炉煤水分mt为12.3%属于mt≥12%,b值为1小时;

[0093]

根据捣固堆密度d为1.04t/m3属于1t/m3≤d≤1.05t/m3,c值为0小时;

[0094]

根据采用干熄焦,e值为0小时。

[0095]

t

实

=t

基

+(a+b+c+e)=25+1=26小时。

[0096]

(2)计算调整炼焦速率v满足要求:

[0097]

由(2)知t

实

为26小时,生产实际煤饼宽度h

实

为480mm,根据v=t

实

/h

实

=26

×

60/480=3.25min/mm。不满足炭化室平均宽度>500mm的,炼焦速率v大于3.3min/mm的要求。因此,直接延长结焦时间0.5小时,确定t

实

为26.5小时,则炼焦速率v=26.5

×

60/480=3.31min/mm,满足要求。

[0098]

(3)确定对应的加热标准温度w

实

:

[0099]

机测标准温度w

实

=w

基

‑

(a+b+c+e)

×

10=1330

‑

1.5

×

10=1315℃,

[0100]

焦测标准温度w

实

=w

基

‑

(a+b+c+e)

×

10=1370

‑

1.5

×

10=1355℃,

[0101]

按以上方式调整结焦时间和炼焦速率、加热标准温度,炼焦后所得焦炭平均粒径51.9mm,热强度csr:70.3%,反应性cri:21.9%,m

40

:89.1%,m

10

:4.8%;成品焦(≥25mm)含量为93.2%。

[0102]

对比例1:与实施例1中相同的方式进行配煤炼焦,不同之处仅在于未采用上述方式调整结焦时间和炼焦速率、加热标准温度,实际结焦时间和加热标准温度均为基准结焦时间和基准加热标准温度。炼焦速率v=t

实

/h

实

=22.5

×

60/450=3min/mm。

[0103]

按以上炼焦后所得焦炭平均粒径45.5mm,热强度csr:65.9%,反应性cri:25.8%,m

40

:86.2%,m

10

:6.5%;成品焦(≥25mm)含量为88.0%。

[0104]

对比例2:与实施例2中相同的方式进行配煤炼焦,不同之处仅在于未采用上述方式调整结焦时间和炼焦速率、加热标准温度,实际结焦时间和加热标准温度均为基准结焦时间和基准加热标准温度。炼焦速率v=t

实

/h

实

=25.5

×

60/500=3.06min/mm。

[0105]

按以上炼焦后所得焦炭平均粒径46.3mm,热强度csr:66.6%,反应性cri:24.9%,m

40

:87.6%,m

10

:6.9%;成品焦(≥25mm)含量为89.2%。

[0106]

对比例3:与实施例3中相同的方式进行配煤炼焦,不同之处仅在于未采用上述方式调整结焦时间和炼焦速率、加热标准温度,实际结焦时间和加热标准温度均为基准结焦时间和基准加热标准温度。炼焦速率v=t

实

/h

实

=25

×

60/480=3.125min/mm。

[0107]

按以上炼焦后所得焦炭平均粒径46.7mm,热强度csr:67.3%,反应性cri:22.2%,m

40

:88.1%,m

10

:6.6%;成品焦(≥25mm)含量为87.2%。

[0108]

从以上实施例1

‑

3和对比例1

‑

3的对比结果可以看出,通过本技术所确定的方式调整结焦时间和炼焦速率、加热标准温度进行炼焦所得到的焦炭在平均粒径、m

40

等指标都有所提升,另外,本发明的方法在运用于捣固炼焦中具有普适性强,推焦容易等优点,因此在实际应用中,具有很好的适用性。